臭氧高级催化氧化处理聚氨酯废水的效果研究(一)

沈克军1,陈守文1,赵选英2,程夫苓2

(1. 南京理工大学环境与生物工程学院,江苏南京210094;

(2. 江苏南大华兴环保科技股份公司,江苏盐城224001)

针对江西某聚氨酯公司生产废水甲醛含量高,COD 和氨氮浓度高,以及可生化性差的特点,设计采用“预处理-生化反应-深度处理”的组合工艺对其进行处理。其中,预处理通过聚糖反应去除废水中的甲醛,并提高废水的可生化性;生化反应采用A2/O 工艺,主要去除废水中的COD 和氨氮;生化处理出水采用臭氧催化氧化进行深度处理。工程实际运行结果表明,很终处理出水甲醛≤5 mg/L,COD≤500 mg/L,氨氮≤45 mg/L,出水水质达到园区接管标准。

[关键词] 聚氨酯废水;甲醛;聚糖反应;A2/O 工艺;臭氧催化氧化

我国是世界上聚氨酯生产和销售第一大国〔1〕,生产的软泡、硬泡、弹性体、氨纶、合成革浆料等聚氨酯材料在交通、家具、建筑、服装等行业都有广泛的应用。由于聚氨酯生产废水中含有醛类、有机酸和惰性溶剂等成分,直接排放会使环境酸碱失衡,同时其含有的较高浓度的甲醛毒性较大, 不仅会导致水中微生物死亡,而且会给人类健康带来极大危害。因此,对聚氨酯废水进行处理,使其达标排放,对于保护生态环境和人类健康具有重要意义。

1 工程概况

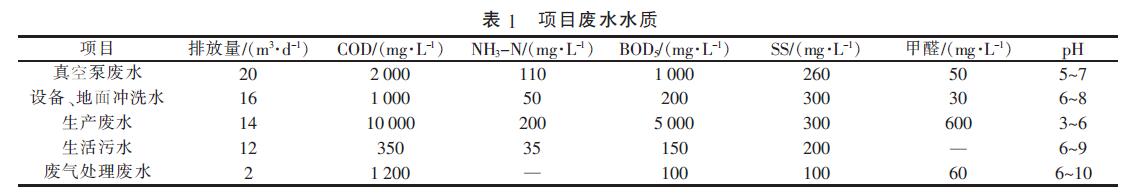

江西某聚氨酯科技有限公司拥有年产5 万t 环保型纳米级难燃聚合物聚醚多元醇建设项目, 项目总投资59 000 万元, 项目建设地址位于某工业城。厂区为此项目生产废水建设了污水处理站, 目前废水产生量为64 m3/d。由于废水水量的瞬时变化可能较大,同时考虑到为今后企业的发展预留空间,因此设计污水站生化处理规模为100 m3/d。系统进水水质如表1 所示。

根据当地接管要求,园区目前执行的接管标准:COD≤500 mg/L,NH3-N≤45 mg/L,甲醛≤5 mg/L,pH 6~9。

2 处理工艺选择

2.1 水质分析

聚氨酯生产中原辅材料主要有聚醚多元醇、液体甲醛、三聚氰胺、尿素、双氰胺、助剂。项目的产污节点主要是真空条件下进行脱挥及短程分子蒸馏产生的生产废水,设计水量为20 m3/d。该废水中主要含有甲醛及含氮有机物,有腥臭味。废水呈白色乳状液,主要是水溶性物质引起,无法通过自然沉降的方式达到分离。该废水COD、甲醛类化合物含量较高,生物毒性较大,且可生化性较差,不能直接采用生化方法〔2〕进行处理,需对其进行分质预处理。真空泵废水、生活污水和冲洗废水等其他废水设计水量为80m3/d, 其与经过预处理的生产废水一起汇入调节池进行后续处理。

2.2 处理工艺选择

2.2.1 预处理工艺选择

目前, 处理含甲醛废水的方法主要有高级氧化法、吸附法、蒸汽吹脱法、生物法和石灰法〔3〕。从处理效果以及经济性考虑, 本工程确定采用石灰法对生产废水进行预处理。石灰法可通过使甲醛发生甲聚糖反应而生成多糖, 不仅避免了甲醛对生物的毒害作用,生成的多糖还可为生化反应提供营养成分,可明显降低后续处理的难度。

2.2.2 生化处理工艺选择

生产废水经过石灰法预处理后, 可生化性得以提高,但COD 仍较高,且实际生产产水不稳定,因此设置2 个厌氧池。当预处理后废水COD≥6 000 mg/L时,2 个厌氧池以串联的形式工作;当预处理后废水COD<6 000 mg/L 时,2 个厌氧池以并联的形式工作。这样能有效应对聚氨酯生产过程中废水水量、水质波动大的情况, 克服现有技术中聚氨酯废水难生化处理和实际处理过程中效果不稳定的问题。依据废水水质,确定采用A2/O 的生化处理工艺。

2.2.3 深度处理工艺选择

废水经过预处理和生化处理后, 剩余的有机物均为难生物降解的有机物, 因此需要对生化尾水进行深度处理,以达到排放标准。

臭氧催化氧化技术是一种高效的污水深度处理技术, 臭氧在催化剂的存在下会产生大量羟基自由基, 其能够将难生物降解的有机物完全矿化,可有效去除废水中的COD。本项目深度处理选择臭氧催化氧化工艺。臭氧催化氧化塔前设置混凝沉淀池,以去除废水中可溶解悬浮颗粒物, 确保臭氧催化氧化处理出水达到排放标准。

本项目废水处理工艺流程如图1 所示。

聚氨酯废水处理工艺流程如图

当前位置:

当前位置:

摘要

摘要

上一篇:

上一篇: 返回列表

返回列表